Anotacija: Kadangi tranzistorių dydis ir toliau mažėja, plokštelių gamybos procesas tampa vis sudėtingesnis, o reikalavimai puslaidininkių šlapio valymo technologijai tampa vis aukštesni. Remiantis tradicine puslaidininkių valymo technologija, šiame straipsnyje pristatoma pažangiosios puslaidininkių gamybos plokštelių valymo technologija ir įvairių valymo procesų valymo principai. Ekonomikos ir aplinkos apsaugos požiūriu, tobulinant plokštelių valymo proceso technologijas galima geriau patenkinti pažangios plokštelių gamybos poreikius.

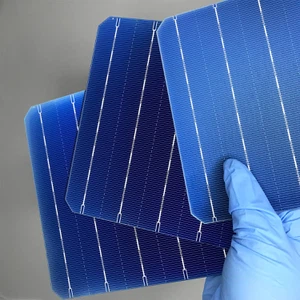

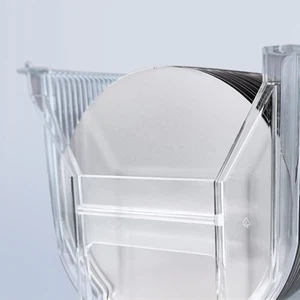

0 Įvadas Valymo procesas yra svarbi viso puslaidininkių gamybos proceso grandis ir vienas iš svarbių veiksnių, turinčių įtakos puslaidininkinių įtaisų veikimui ir našumui. Lustų gamybos procese bet koks užteršimas gali turėti įtakos puslaidininkinių įtaisų veikimui ir netgi sukelti gedimą [1-2]. Todėl prieš ir po beveik kiekvieno drožlių gamybos proceso būtinas valymo procesas, siekiant pašalinti paviršiaus teršalus ir užtikrinti plokštelės paviršiaus švarumą, kaip parodyta 1 paveiksle. Valymo procesas yra procesas, kurio dalis yra didžiausia lustų gamybos procese. , tai sudaro apie 30 % visų lustų gamybos procesų.

Kuriant itin didelio masto integrinius grandynus, lustų proceso mazgai pateko į 28 nm, 14 nm ir dar pažangesnius mazgus, integracija toliau didėjo, linijos plotis ir toliau mažėjo, o proceso srautas tapo sudėtingesnis [ 3]. Pažangi mazgų lustų gamyba yra jautresnė užteršimui, o užteršimo valymas mažo dydžio sąlygomis yra sunkesnis, todėl padaugėja valymo proceso etapų, todėl valymo procesas tampa sudėtingesnis, svarbesnis ir sudėtingesnis [4-5] . 90 nm lustų valymo procesas yra apie 90 žingsnių, o 20 nm lustų valymo procesas pasiekė 215 žingsnių. Kai lustų gamyba patenka į 14 nm, 10 nm ir dar aukštesnius mazgus, valymo procesų skaičius ir toliau didės, kaip parodyta 2 paveiksle.

1 Puslaidininkių valymo proceso įvadas

Valymo procesas reiškia nešvarumų pašalinimą iš plokštelės paviršiaus cheminiu būdu, dujomis ir fiziniais metodais. Puslaidininkių gamybos procese tokios priemaišos, kaip dalelės, metalai, organinės medžiagos ir natūralus oksido sluoksnis ant plokštelės paviršiaus, gali paveikti puslaidininkinio įtaiso veikimą, patikimumą ir tolygų išeigą [6-8].

Galima sakyti, kad valymo procesas yra tiltas tarp įvairių plokštelių gamybos procesų. Pavyzdžiui, valymo procesas naudojamas prieš dengimo procesą, prieš fotolitografijos procesą, po ėsdinimo, po mechaninio šlifavimo ir net po jonų implantavimo proceso. Valymo procesą galima apytiksliai suskirstyti į du tipus: drėgną valymą ir sausą valymą.

1.1 Šlapias valymas

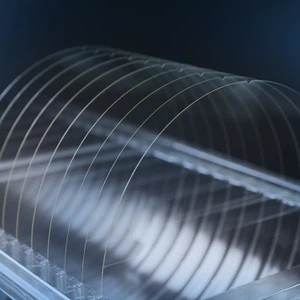

Drėgnas valymas yra cheminių tirpiklių arba dejonizuoto vandens naudojimas vafliui valyti. Pagal proceso metodą šlapias valymas gali būti suskirstytas į du tipus: panardinimo metodą ir purškimo metodą, kaip parodyta 3 paveiksle. Panardinimo būdas yra panardinti plokštelę į talpyklą, užpildytą cheminiais tirpikliais arba dejonizuotu vandeniu. Panardinimo metodas yra plačiai naudojamas metodas, ypač kai kuriems santykinai subrendusiems mazgams. Purškimo būdas yra cheminių tirpiklių arba dejonizuoto vandens purškimas ant besisukančios plokštelės, kad būtų pašalintos priemaišos. Panardinimo metodas gali apdoroti kelias plokšteles vienu metu, o purškimo metodas gali apdoroti tik vieną plokštelę vienu metu vienoje darbo kameroje. Tobulėjant technologijoms, valymo technologijai keliami reikalavimai vis aukštesni, o purškimo būdo naudojimas vis labiau plinta.

1.2 Sausas valymas

Kaip rodo pavadinimas, sausas valymas yra procesas, kurio metu nenaudojami cheminiai tirpikliai ar dejonizuotas vanduo, o valymui naudojamos dujos arba plazma. Nuolat tobulėjant technologiniams mazgams, reikalavimai valymo procesams tampa vis aukštesni [9-10], taip pat didėja naudojimo dalis. Daugėja ir šlapio valymo metu susidarančių atliekų skysčio. Palyginti su šlapiuoju valymu, cheminis valymas turi didelių investicijų sąnaudų, sudėtingų įrangos eksploatavimo ir griežtesnių valymo sąlygų. Tačiau norint pašalinti kai kurias organines medžiagas ir nitridus bei oksidus, sausas valymas pasižymi didesniu tikslumu ir puikiais rezultatais.

2 Šlapio valymo technologija puslaidininkių gamyboje Pagal skirtingus valymo skysčio komponentus dažniausiai puslaidininkių gamyboje naudojama šlapio valymo technologija parodyta 1 lentelėje.

2.1 DIW valymo technologija

Puslaidininkių gamybos šlapio valymo procese dažniausiai naudojamas valymo skystis yra dejonizuotas vanduo (DIW). Vandenyje yra laidžių anijonų ir katijonų. Dejonizuotas vanduo pašalina laidžius jonus iš vandens, todėl vanduo iš esmės nėra laidus. Puslaidininkių gamyboje visiškai neleidžiama tiesiogiai naudoti žalio vandens. Viena vertus, žaliaviniame vandenyje esantys katijonai ir jonai užterš plokštelės įrenginio struktūrą, kita vertus, dėl to gali nukrypti įrenginio veikimas. Pavyzdžiui, žaliavinis vanduo gali reaguoti su plokštelės paviršiuje esančia medžiaga ir sukelti koroziją arba sukelti baterijos koroziją su kai kuriais plokštelės metalais, taip pat gali tiesiogiai pakeisti plokštelės paviršiaus varžą, dėl kurios gali atsirasti didelė vaflių išeigos sumažėjimas ar net tiesioginis išmetimas į metalo laužą. Puslaidininkių gamybos šlapio valymo procese yra du pagrindiniai DIW naudojimo būdai.

(1) Plokštelės paviršiui valyti naudokite tik DIW. Yra įvairių formų, tokių kaip voleliai, šepečiai ar purkštukai, o pagrindinis tikslas yra išvalyti kai kuriuos nešvarumus ant plokštelės paviršiaus. Pažangiame puslaidininkių gamybos procese valymo metodas beveik visada yra vieno plokštelės metodas, tai yra, vienu metu kameroje galima išvalyti tik vieną plokštelę. Aukščiau taip pat pristatytas vienos plokštelės valymo būdas. Naudojamas valymo metodas yra purškimo būdas. Vaflės sukimosi metu plokštelės paviršius nuvalomas voleliais, šepečiais, purkštukais ir kt. Šio proceso metu plokštelė trinasi į orą, taip generuodama statinę elektrą. Statinė elektra gali sukelti plokštelės paviršiaus defektus arba tiesiogiai sukelti įrenginio gedimą. Kuo aukštesnis puslaidininkių technologijos mazgas, tuo aukštesni defektų tvarkymo reikalavimai. Todėl pažangios puslaidininkių gamybos DIW šlapio valymo procese jo proceso reikalavimai yra aukštesni. DIW iš esmės yra nelaidus, o valymo proceso metu susidariusios statinės elektros negalima gerai išleisti. Todėl pažangiuose puslaidininkių gamybos proceso mazguose, siekiant padidinti laidumą neužteršiant plokštelės, į DIW paprastai įmaišomos anglies dioksido dujos (CO2). Dėl skirtingų proceso reikalavimų, amoniako dujos (NH3) kai kuriais atvejais įmaišomos į DIW.

(2) Nuvalykite valymo skysčio likučius ant plokštelės paviršiaus. Naudojant kitus valymo skysčius plokštelės paviršiui valyti, po valymo skysčio panaudojimo plokštelei sukant, nors didžioji dalis valymo skysčio buvo išmesta, ant plokštelės paviršiaus vis tiek liks nedidelis valymo skysčio kiekis, o DIW reikalingas plokštelės paviršiui valyti. Pagrindinė DIW funkcija čia yra nuvalyti plovimo skysčio likučius ant plokštelės paviršiaus. Valymo skysčio naudojimas vaflio paviršiui valyti nereiškia, kad šie valymo skysčiai niekada nerūdys plokštelės, tačiau jų ėsdinimo greitis yra gana mažas, o trumpalaikis valymas nepaveiks plokštelės. Tačiau jei valymo skysčio likučių nepavyks veiksmingai pašalinti, o likusiam valymo skysčiui bus leidžiama likti ant plokštelės paviršiaus ilgą laiką, jis vis tiek rūdys plokštelės paviršių. Be to, net jei valymo tirpalas labai mažai rūdija, plokštelėje esantis valymo tirpalas vis tiek yra perteklinis, o tai gali turėti įtakos galutiniam įrenginio veikimui. Todėl išvalę plokštelę valymo tirpalu, būtinai naudokite DIW, kad laiku išvalytumėte likusį valymo tirpalą.

2.2 HF valymo technologija

Kaip visi žinome, smėlis išvalomas į šerdį. Lustas suformuotas iš daugybės raižinių ant vieno kristalo silicio plokštelės. Pagrindinis lusto komponentas yra monokristalinis silicis. Tiesiausias ir veiksmingiausias būdas nuvalyti monokristalinio silicio paviršiuje susidariusį natūralų oksido sluoksnį (SiO2) – valymui naudoti HF (hidrofluorido rūgštį). Todėl galima sakyti, kad HF valymas yra antra valymo technologija po DIW. HF valymas gali veiksmingai pašalinti natūralų oksido sluoksnį ant monokristalinio silicio paviršiaus, o metalas, pritvirtintas prie natūralaus oksido sluoksnio paviršiaus, taip pat ištirps valymo tirpale. Tuo pačiu metu HF taip pat gali veiksmingai slopinti natūralaus oksido plėvelės susidarymą. Todėl HF valymo technologija gali pašalinti kai kuriuos metalo jonus, natūralų oksido sluoksnį ir kai kurias priemaišų daleles. Tačiau HF valymo technologija taip pat turi neišvengiamų problemų. Pavyzdžiui, pašalinus natūralų oksido sluoksnį nuo silicio plokštelės paviršiaus, po korozijos silicio plokštelės paviršiuje liks nedidelės duobutės, kurios tiesiogiai veikia plokštelės paviršiaus šiurkštumą. Be to, pašalindamas paviršiaus oksido plėvelę, HF taip pat pašalins kai kuriuos metalus, tačiau kai kurie metalai nenori, kad HF juos korozuotų. Nuolat tobulėjant puslaidininkinių technologijų mazgams, šiems metalams keliami aukšto dažnio korozijos reikalavimai tampa vis aukštesni, todėl HF valymo technologija negali būti naudojama ten, kur ji galėjo būti naudojama. Tuo pačiu metu kai kurie metalai, kurie patenka į valymo tirpalą ir prilimpa prie silicio plokštelės paviršiaus tirpstant natūraliai oksido plėvelei, HF nėra lengvai pašalinami, todėl jie lieka ant silicio plokštelės paviršiaus. Siekiant išspręsti pirmiau minėtas problemas, buvo pasiūlyta keletas patobulintų metodų. Pavyzdžiui, kiek įmanoma praskieskite HF, kad sumažintumėte HF koncentraciją; į HF įpilkite oksidatoriaus, šiuo metodu galima efektyviai pašalinti metalą, pritvirtintą prie natūralaus oksido sluoksnio paviršiaus, o oksidatorius oksiduos paviršiuje esantį metalą, sudarydamas oksidus, kuriuos lengviau pašalinti rūgštinėmis sąlygomis. Tuo pačiu metu HF pašalins ankstesnį natūralų oksido sluoksnį, o oksidatorius oksiduos paviršiuje esantį monokristalinį silicį, kad susidarytų naujas oksido sluoksnis, neleidžiantis metalui prisitvirtinti prie monokristalinio silicio paviršiaus; į HF įpilkite anijoninės aktyviosios paviršiaus medžiagos, kad monokristalinio silicio paviršius HF valymo tirpale būtų neigiamas, o dalelės paviršius būtų teigiamas. Pridėjus anijoninės paviršiaus aktyviosios medžiagos, silicio paviršiaus potencialas ir dalelės paviršius gali turėti tą patį ženklą, ty dalelės paviršiaus potencialas pasikeičia iš teigiamo į neigiamą, o tai yra toks pat ženklas kaip ir neigiamas silicio plokštelės paviršiaus potencialas, kad tarp silicio plokštelės paviršiaus ir dalelių paviršiaus susidarytų elektrinis atstūmimas, taip užkertant kelią dalelėms prisitvirtinti; į HF valymo tirpalą įpilkite komplekso sudarančio agento, kad susidarytų kompleksas su priemaišomis, kuris tiesiogiai ištirpsta valymo tirpale ir neprisilies prie silicio plokštelės paviršiaus.

2.3 SC1 valymo technologija

SC1 valymo technologija yra labiausiai paplitęs, pigus ir efektyvus valymo būdas, skirtas pašalinti užterštumą nuo plokštelės paviršiaus. SC1 valymo technologija vienu metu gali pašalinti organines medžiagas, kai kuriuos metalo jonus ir kai kurias paviršiaus daleles. SC1 principas organinėms medžiagoms pašalinti yra panaudoti vandenilio peroksido oksidacinį ir NH4OH tirpinamąjį poveikį, kad organinis užterštumas virstų vandenyje tirpiais junginiais, o po to pašalintų juos su tirpalu. Dėl savo oksiduojančių ir kompleksuojančių savybių SC1 tirpalas gali oksiduoti kai kuriuos metalų jonus, paversdamas šiuos metalo jonus didelio valentingumo jonais, o vėliau reaguodamas su šarmu, sudarydamas tirpius kompleksus, kurie išsiskiria su tirpalu. Tačiau kai kurie metalai turi didelę po oksidacijos susidarančių oksidų laisvąją energiją, kuri lengvai prilimpa prie plokštelės paviršiaus oksido plėvelės (kadangi SC1 tirpalas turi tam tikrų oksiduojančių savybių ir ant plokštelės paviršiaus sudarys oksido plėvelę), todėl jie nėra lengva pašalinti, pvz., metalus, tokius kaip Al ir Fe. Pašalinus metalo jonus, metalo adsorbcijos ir desorbcijos greitis plokštelės paviršiuje ilgainiui pasieks pusiausvyrą. Todėl pažangiuose gamybos procesuose valymo skystis naudojamas vieną kartą procesams, kuriems keliami dideli reikalavimai metalo jonams. Po naudojimo jis iš karto iškraunamas ir daugiau nebus naudojamas. Tikslas yra sumažinti metalo kiekį valymo skystyje, kad kuo labiau nuplautų metalą nuo plokštelės paviršiaus. SC1 valymo technologija taip pat gali efektyviai pašalinti paviršiaus dalelių užterštumą, o pagrindinis mechanizmas yra elektrinis atstūmimas. Šio proceso metu galima atlikti ultragarsinį ir megasoninį valymą, kad būtų pasiektas geresnis valymo efektas. SC1 valymo technologija turės didelę įtaką plokštelės paviršiaus šiurkštumui. Siekiant sumažinti SC1 valymo technologijos įtaką plokštelės paviršiaus šiurkštumui, būtina suformuluoti tinkamą valymo skysčio komponentų santykį. Tuo pačiu metu, naudojant mažo paviršiaus įtempimo valymo skystį, galima stabilizuoti dalelių pašalinimo greitį, išlaikyti aukštą pašalinimo efektyvumą ir sumažinti poveikį plokštelės paviršiaus šiurkštumui. Paviršinio aktyvumo medžiagų pridėjimas į SC1 valymo skystį gali sumažinti valymo skysčio paviršiaus įtempimą. Be to, į SC1 valymo skystį pridėjus kompleksonų, valymo skystyje esantis metalas gali nuolat sudaryti chelatus, o tai naudinga slopinant metalų paviršiaus sukibimą.

2.4 SC2 valymo technologija

SC2 valymo technologija taip pat yra nebrangi šlapio valymo technologija, pasižyminti geromis taršos pašalinimo galimybėmis. SC2 pasižymi itin stipriomis komplekso savybėmis ir gali reaguoti su metalais prieš oksidaciją, sudarydamas druskas, kurios pašalinamos su valymo tirpalu. Su valymo tirpalu taip pat bus pašalinti tirpūs kompleksai, susidarę oksiduotų metalų jonams reaguojant su chlorido jonais. Galima teigti, kad su sąlyga, kad plokštelė nepaveiks, SC1 valymo technologija ir SC2 valymo technologija papildo viena kitą. Metalo sukibimo reiškinys valymo tirpale lengvai atsiranda šarminiame valymo tirpale (ty SC1 valymo tirpale), o rūgštiniame tirpale (SC2 valymo tirpale) jis nėra lengvas, be to, jis turi stiprią savybę pašalinti metalus. ant plokštelės paviršiaus. Tačiau nors metalai, tokie kaip Cu, gali būti pašalinti po SC1 valymo, kai kurios ant plokštelės paviršiaus susidariusios natūralaus oksido plėvelės metalo sukibimo problemos nebuvo išspręstos ir ji netinka SC2 valymo technologijai.

2.5 O3 valymo technologija

Lustų gamybos procese O3 valymo technologija daugiausia naudojama organinėms medžiagoms pašalinti ir DIW dezinfekuoti. O3 valymas visada susijęs su oksidacija. Paprastai tariant, O3 gali būti naudojamas kai kurioms organinėms medžiagoms pašalinti, tačiau dėl O3 oksidacijos plokštelės paviršiuje įvyks pakartotinis nusėdimas. Todėl HF paprastai naudojamas O3 naudojimo procese. Be to, naudojant HF su O3, galima pašalinti kai kuriuos metalo jonus. Pažymėtina, kad apskritai aukštesnė temperatūra naudinga šalinant organines medžiagas, daleles ir net metalo jonus. Tačiau naudojant O3 valymo technologiją, DIW ištirpusio O3 kiekis mažės kylant temperatūrai. Kitaip tariant, DIW ištirpusio O3 koncentracija mažės kylant temperatūrai. Todėl, norint maksimaliai padidinti valymo efektyvumą, būtina optimizuoti O3 proceso detales. Puslaidininkių gamyboje O3 taip pat gali būti naudojamas dezinfekuoti DIW, daugiausia todėl, kad geriamojo vandens valymui naudojamose medžiagose paprastai yra chloro, o tai nepriimtina lustų gamybos srityje. Kita priežastis – O3 suskaidys į deguonį ir neterš DIW sistemos. Tačiau būtina kontroliuoti deguonies kiekį DIW, kuris negali būti didesnis už puslaidininkių gamyboje keliamus reikalavimus. 2.6 Valymo organiniais tirpikliais technologija Puslaidininkių gamybos procese dažnai naudojami tam tikri specialūs procesai. Daugeliu atvejų aukščiau aprašyti metodai negali būti naudojami, nes nepakanka valymo efektyvumo, kai kurie komponentai, kurių negalima nuplauti, yra išgraviruoti ir nesusidaro oksidų plėvelės. Todėl valymo tikslui pasiekti naudojami ir kai kurie organiniai tirpikliai.

3 Išvada

Puslaidininkių gamybos procese valymo procesas yra procesas, kuriame kartojama daugiausia. Tinkamos valymo technologijos naudojimas gali labai pagerinti drožlių gamybos išeigą. Didėjant silicio plokštelių dydžiui ir miniatiūruojant prietaisų struktūras, didėja krovimo tankio indeksas, o plokštelių valymo technologijai keliami reikalavimai vis aukštesni. Griežtesni reikalavimai keliami plokštelės paviršiaus švarai, paviršiaus cheminei būklei, šiurkštumui ir oksido plėvelės storiui. Remiantis brandaus proceso technologija, šiame straipsnyje pristatoma plokštelių valymo technologija pažangioje plokštelių gamyboje ir įvairių valymo procesų valymo principai. Ekonomikos ir aplinkos apsaugos požiūriu, tobulinant plokštelių valymo proceso technologijas galima geriau patenkinti pažangios plokštelių gamybos poreikius.